- Préambule.

Pour ce projet, l’erreur serait de définir un châssis typé circuit, trop rigide et ne garantissant pas un comportement sécuritaire en conduite “normale” et ne distillant pas un plaisir de conduire durant plusieurs heures.

Aussi, pour définir les caractéristiques du châssis, il faut fondamentalement revenir au besoin initial. Quel est-il ?

Le besoin est de disposer d’un châssis autorisant un comportement très dynamique et sécuritaire, permettant au pilote d’exploiter pleinement une augmentation considérable des performances de la voiture grâce à l’utilisation d’un moteur délivrant entre 230 et 250 ch.

Dis, comme cela, cela paraît simple. Mais il n’en est rien. Car autant sur circuit, on recherche le maximum de performances pour toujours rouler au plus proche des limites du châssis. Autant, pour une voiture de route, il convient de conserver une marge de sécurité et de confort pour pouvoir rouler avec nonchalance et légèreté.

C’est pour cela que le châssis doit être rigidifié et retravaillé en profondeur et que la définition qui me semble la plus perspicace est d’opter pour un châssis typé “Rallye”.

Pour fixer les choses, en termes de rigidité des ressorts, sur circuit, un GTV6 a besoin d’un tarage des ressorts de 75 kg/cm sur l’arrière et entre 200 et 250 kg/cm sur l’avant.

Dans le cas de ce GTV6, en collaboration avec le fabricant des éléments de suspension, j’ai opté pour un tarage de 130 kg/cm sur l’avant et d’environ 40 à 50 kg/cm sur l’arrière.

Ne connaissant pas avec exactitude les raideurs d’origine, nous sommes partis des réglages usuellement utilisés sur circuit et en Rallye suites à différents retours d’expériences.

L’idée est ensuite de conserver les barres stabilisatrices AV et AR (avec majoration du diamètre de la barre AV), et de rotuler au maximum les éléments qui peuvent l’être. Le pont de Dion sera notamment équipé d’une rotule sphérique permettant de figer le réglage de pince du train arrière.

Enfin, le bushing qui est relativement mou de série, est avantageusement remplacé par des éléments en polyuréthane de chez Powerflex Black Series.

S’agissant de la géométrie, j’opte pour des réglages relativement agressifs permettant une grande agilité du châssis en virage.

J’opte ainsi pour un niveau de carrossage de -2.5° sur le train avant et -3.2° sur le train arrière, accompagné d’une légère pince sur le de Dion, nécessitant l’installation d’une rotule sphérique pour “bloquer” la géométrie. Le train avant sera quant à lui légèrement ouvert pour conserver une bonne stabilité de la voiture.

Ces réglages doivent permettre d’exploiter pleinement tout le potentiel de la voiture, mais en la rendant aussi légèrement plus survireuse et donc plus “joueuse”. 😀

- Choix de la plate-forme de suspension.

Durant plusieurs années, j’ai roulé sur circuit avec des éléments venant de chez INTRAX Racing et de fait, j’ai souhaité conserver ce fournisseur avec qui je n’ai jamais eu de souci (utilisation de combinés filetés).

Alors autant, pour mon nouveau GTV6 de circuit, j’ai choisi d’installer une plateforme 1K2 (combiné fileté renforcé) permettant une multitude de réglages, autant là, j’opte pour la plateforme RSA (combiné fileté), moins radicale, mais aussi moins coûteuse à l’achat.

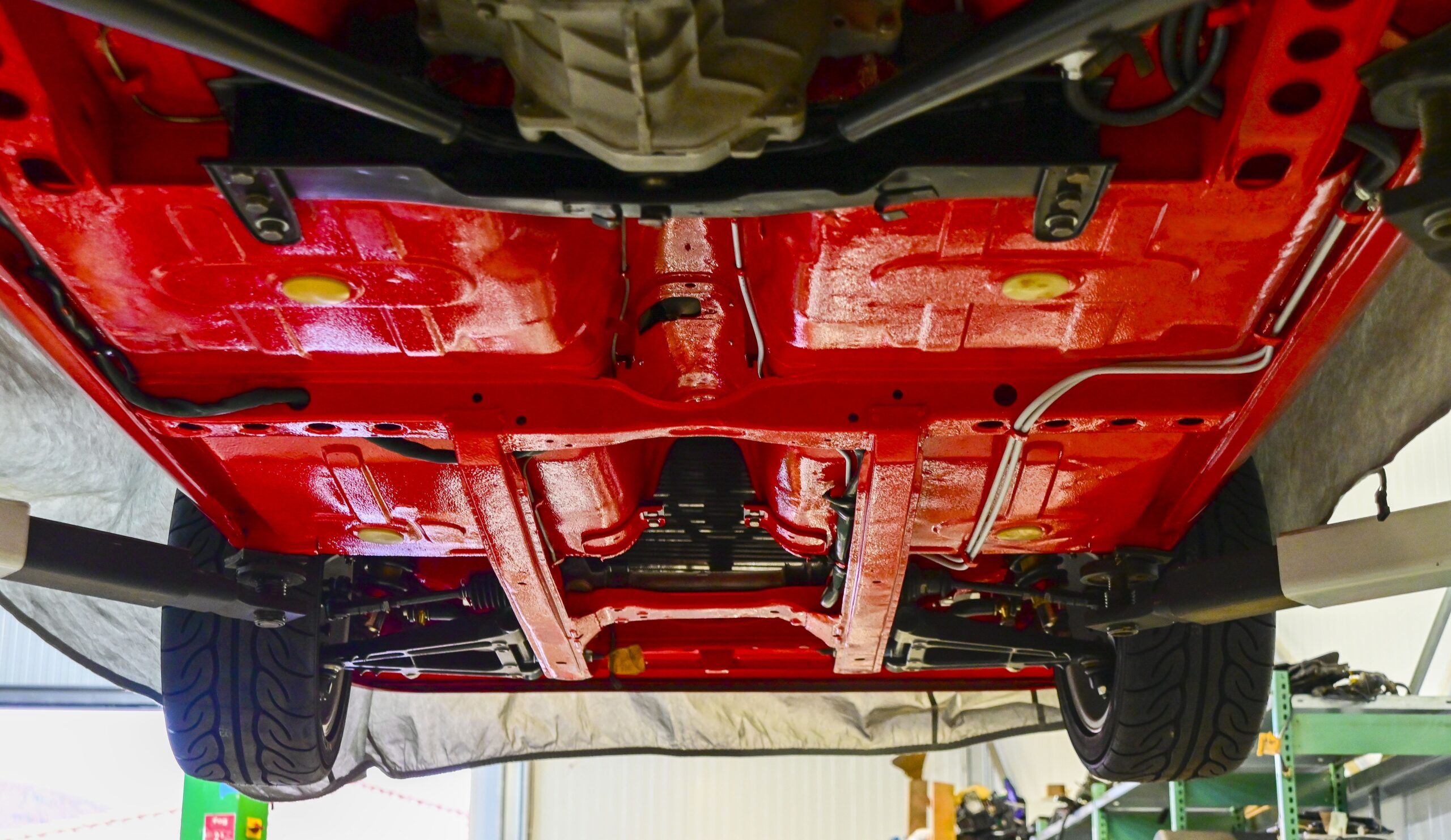

Le gros avantage de ces plateformes est la suppression des barres de torsion, de la traverse centrale et pour l’arrière, la suppression des 2 gros ressorts de suspension et leurs coupelles et interfaces en caoutchouc, mais aussi, et on n’y pense pas, aux 2 gros tampon de butée arrière. Ainsi, le gain de poids est très important, le tout, au bénéfice des performances (diminution du rapport poids/puissance).

L’autre avantage, non négligeable, est que tous les éléments de ces plateformes sont interchangeables, ce qui, comme nous le verrons plus loin, permet de corriger certains soucis d’encombrement.

Enfin, la dureté des “dampers” est réglable sans aucun démontage, grâce à l’action simple de molettes fixées à l’extrémité des combinés filetés (nombre de clics dans les 2 sens).

Avec l’option “Finition Black TITAN”, le set de combinés filetés RSA m’a coûté environ 3000 euros livrés. Ce n’est certes pas donné, mais cela reste tout à fait acceptable en comparaison avec des systèmes développés spécifiquement pour un modèle de véhicule dans le cadre d’une préparation officielle.

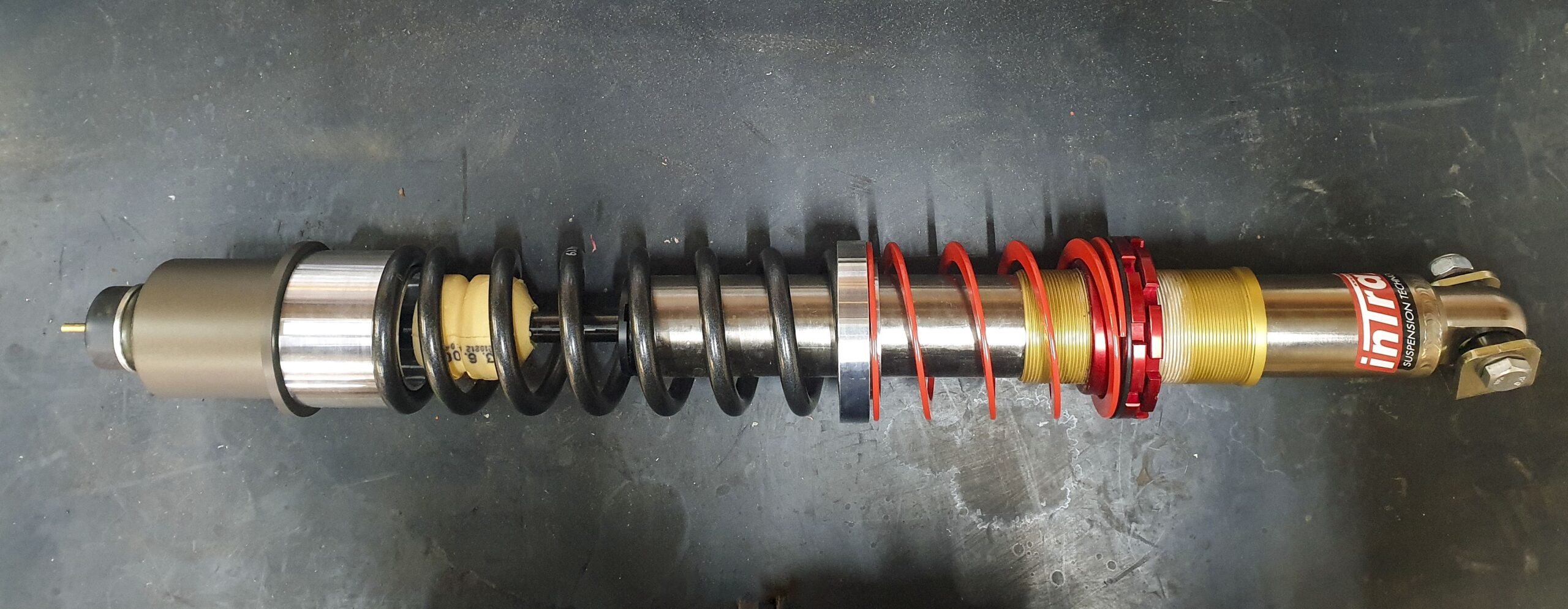

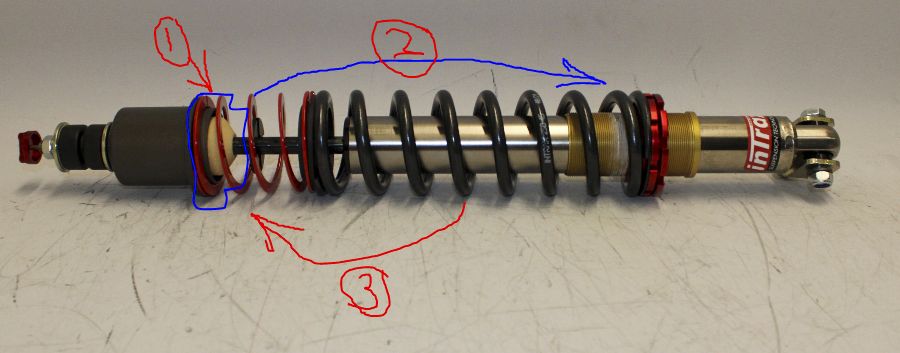

Voici la plateforme RSA INTRAX Racing. Ici les 2 combinés AR en finition “Black Titan” (ressorts tarés à 45 kg/cm).

Notez que les ressorts “helpers” rallongent les combinés à vide, mais qu’une fois en charge, ceux-là sont comprimés. Leur rôle est de forcer les ressorts de suspension à conserver leur position lors des phases de détente des combinés. Sans ces “Helpers”, les ressorts de suspension ne feraient que bouger.

- Conséquences du choix des combinés filetés RSA.

Bien entendu, opter pour des combinés filetés n’est pas sans conséquences sur les autres éléments de suspension de nos antiques GTV et GTV6 et autres Transaxles. En effet, si pour les triangles (élément inférieur), cela ne pose aucun problème d’encombrement, cela n’est pas le cas des bras oscillants (élément supérieur abusivement appelé triangle supérieur), dont le diamètre de l’alésage doit être augmenté pour permettre le passage du combiné fileté. Cette augmentation du diamètre de l’alésage doit s’accompagner d’un renforcement à la périphérie pour que le bras ne puisse pas travailler en torsion.

Bras oscillant modifié (alésage augmenté et renfort périphérique soudé), pour permettre le passage et le travail du combiné fileté :

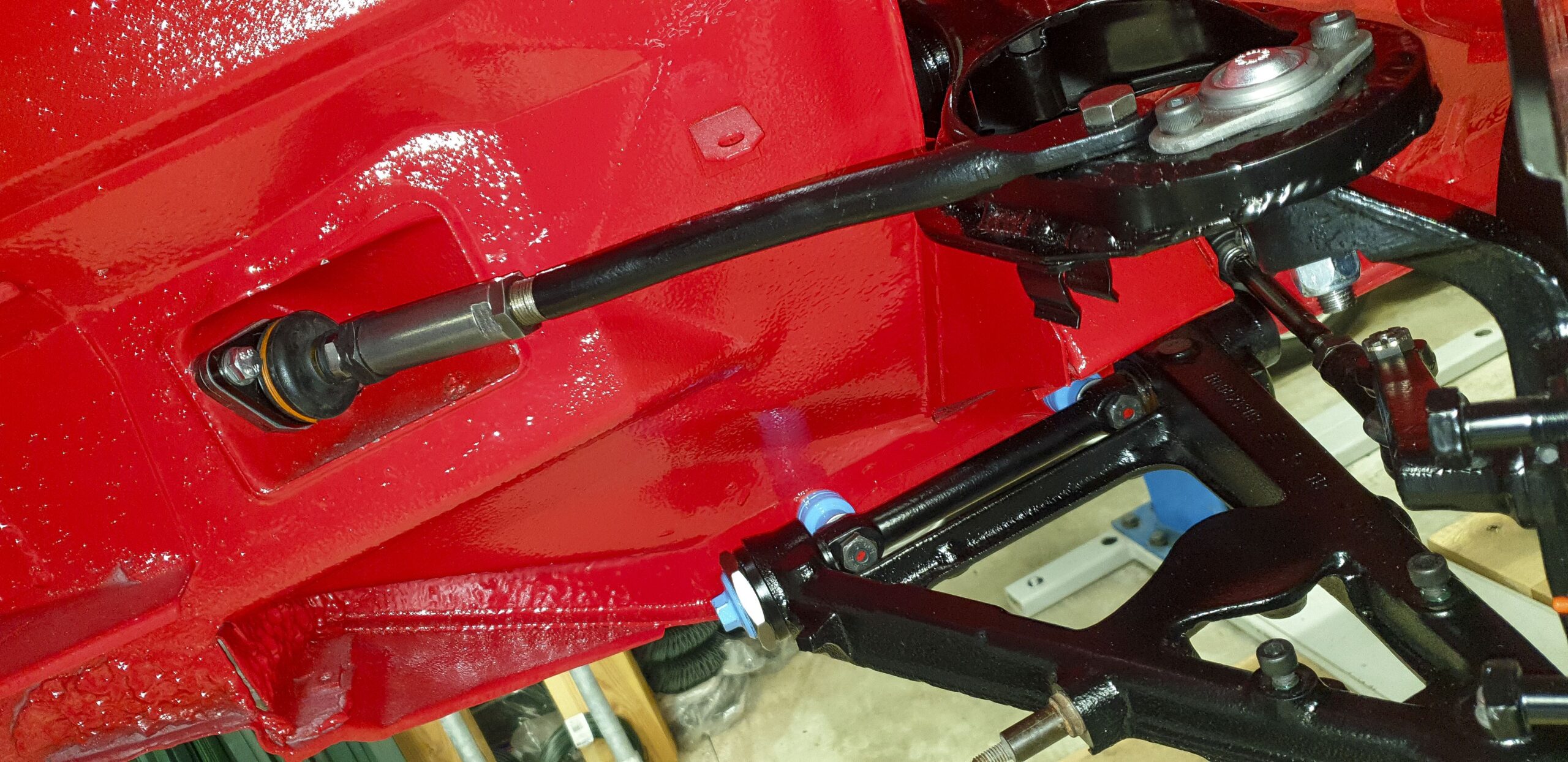

Les (seuls) triangles (élément inférieur). Les bras oscillants sont reliés à la caisse grâce aux tirants de chasse que j’ai rotulé (tirants en haut à droite sur la photo ci-dessous) :

Les triangles sont en place et les bras oscillants installés et rotulés à la caisse :

- Installation des combinés.

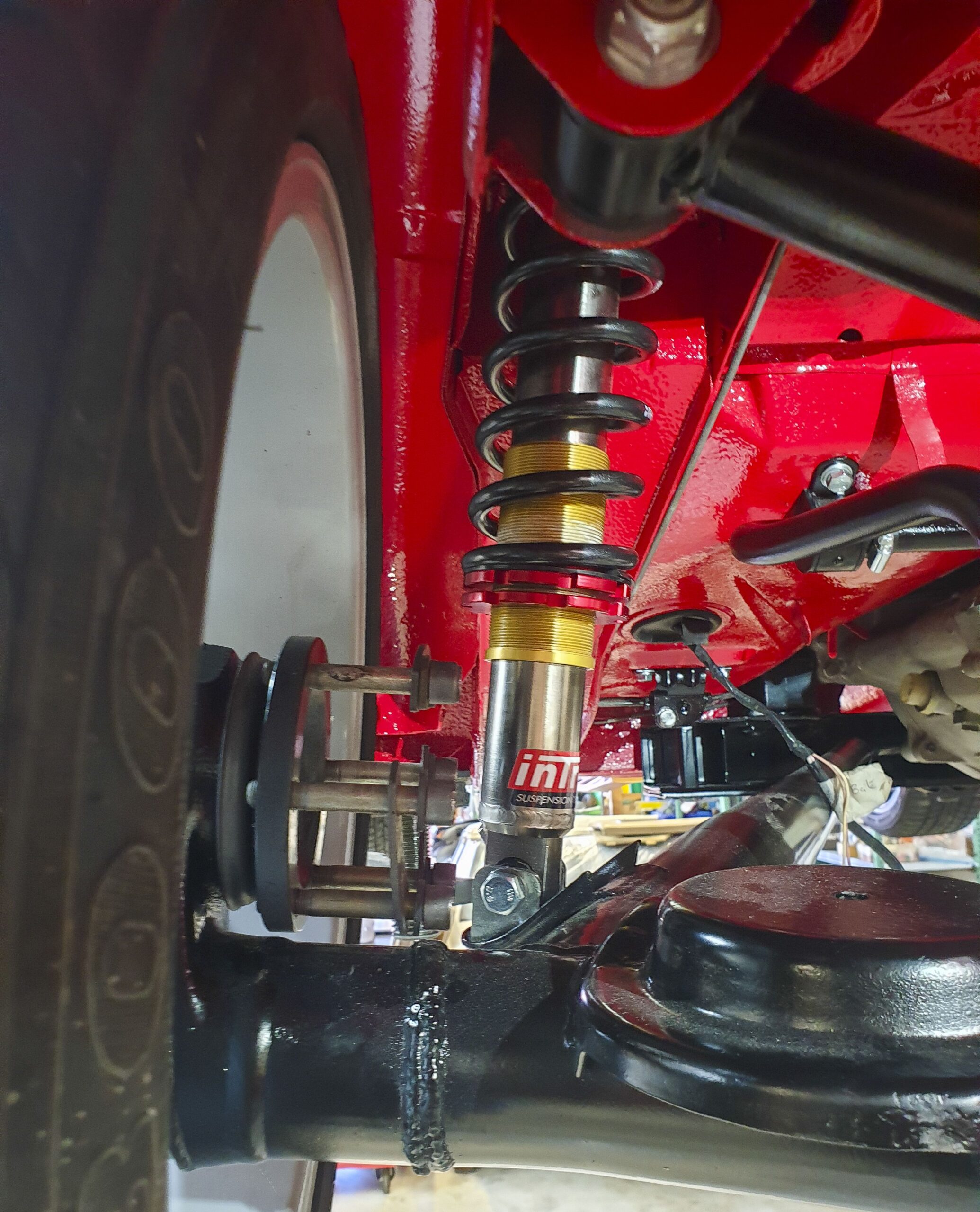

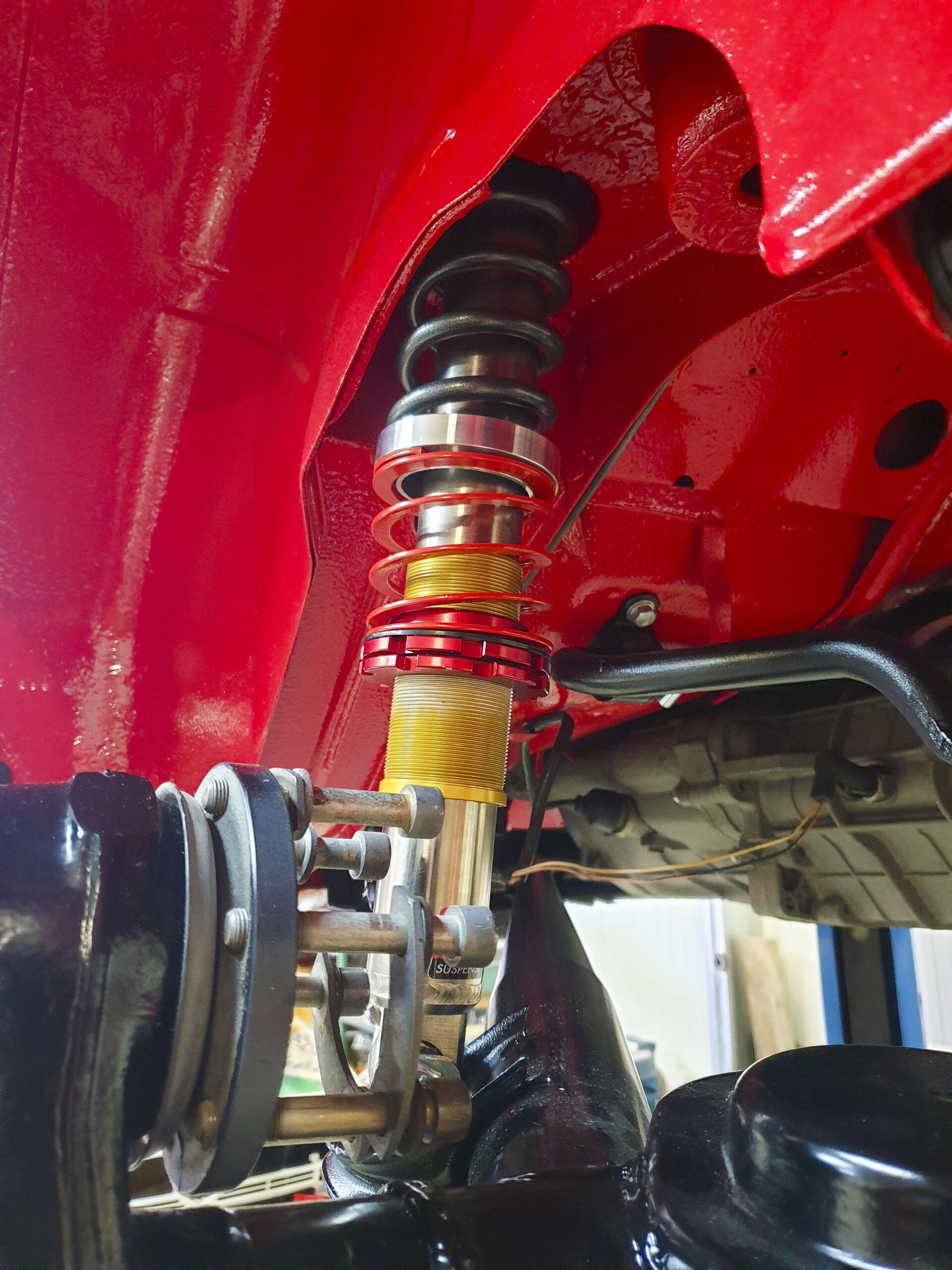

Les combinés filetés avant installés.

À noter que sur le train avant, du fait du diamètre important des ressorts, le réglage du carrossage négatif est limité. En effet, si on augmente l’épaisseur des cales pour déporter encore plus le triangle, alors l’alésage du bras oscillant n’est plus suffisant et le ressort vient frotter sur la partie intérieure du bras. C’est pour cette raison que sur mon GTV6 de piste, je supprime les bras oscillants pour les remplacer par des bras semi-ouverts en mécano-soudés avec rotules déportées. Ce système permet, dès lors, des réglages de carrossage bien plus important, jusqu’à des valeurs supérieures à – 4.0°.

Sur cette photo, on voit également que la barre stabilisatrice est également rotulée au triangle.

Au début de ce projet, j’avais installé une grosse barre stabilisatrice RSR mais à bien y réfléchir, elle est plus adaptée à un usage piste, qu’à un usage route. Néanmoins, j’ai opté pour une grosse barre stabilisatrice rotulée de diamètre 29 mm fournie par E.B. SPARES. L’avantage de cette barre est qu’elle reprend la forme d’origine et elle est de couleur noire. Ce choix est donc plus cohérent avec la philosophie du projet.

Barre stabilisatrice E.B. SPARE versus une barre de série :

Je vous propose de passer maintenant à la partie arrière du châssis.

Comme vous le savez, le réglage du carrossage est figé et réglé en usine sur le pont de Dion. Aucun réglage n’est possible sans modifier structurellement le pont.

Dans la pratique, il convient de choisir un niveau de carrossage, puis de modifier le pont sur un marbre en découpant partiellement les extrémités, “porte moyeu”, de régler le carrossage et la pince avant de ressouder le tout.

Cette opération nécessitant un bon savoir-faire (double cordons de soudure) et un marbre précis, j’ai confié cette tâche à TECHNOCAR (Alexandre LANG), lequel maîtrise parfaitement bien cette opération.

Pour cette voiture, j’ai choisi un niveau de carrossage assez important avec la valeur de – 3.2°. Cette action a l’avantage de retarder le sous-virage et donc de pouvoir passer en virages serrés beaucoup plus vite.

En revanche, ce réglage entraîne plusieurs effets délétères qu’il faut bien avoir en tête. Ainsi, dans les virages très serrés, même si la roue arrière extérieure restera plus longtemps à plat, cela va entraîner une sensibilité accrue de la voiture au survirage et une certaine instabilité. Il faudra donc compenser ce phénomène en augmentant l’adhérence du train arrière en utilisant, par exemple, des pneumatiques larges et tendres. Typiquement, il faudra équiper la voiture de pneumatiques semi-slicks tendres. Notez que l’utilisation de pneus large est rendu possible grâce au carrossage négatif. Autre répercussion de ce choix, la partie intérieure de la bande de roulement travaillera davantage et de ce fait s’échauffera beaucoup plus que la partie extérieure. L’usure ne sera donc plus régulière et homogène et il faudra la surveiller de près. Enfin, dernier point, non négligeable, une augmentation importante du carrossage négatif sur le train arrière engendre une propension au blocage des roues sur les gros freinages. Quand on connaît la grande instabilité qu’engendre le blocage des roues arrière (tête-à-queue ou sortie de route), un travail important devra être réalisé pour trouver un bon équilibre entre les forces de freinage avant / arrière. L’installation d’un régulateur de freinage semble, à priori, indispensable.

Finalement, comme on peut le voir, choisir un réglage agressif pour augmenter les performances dynamiques d’une voiture, implique de trouver un nouveau compromis permettant de ne pas rendre la voiture plus dangereuse.

Voici ce que donne un réglage de carrossage de -3.2° sur un pont de Dion de Transxale. De prime abord, cela paraît excessif, mais ce sentiment est diminué une fois le pont en place :

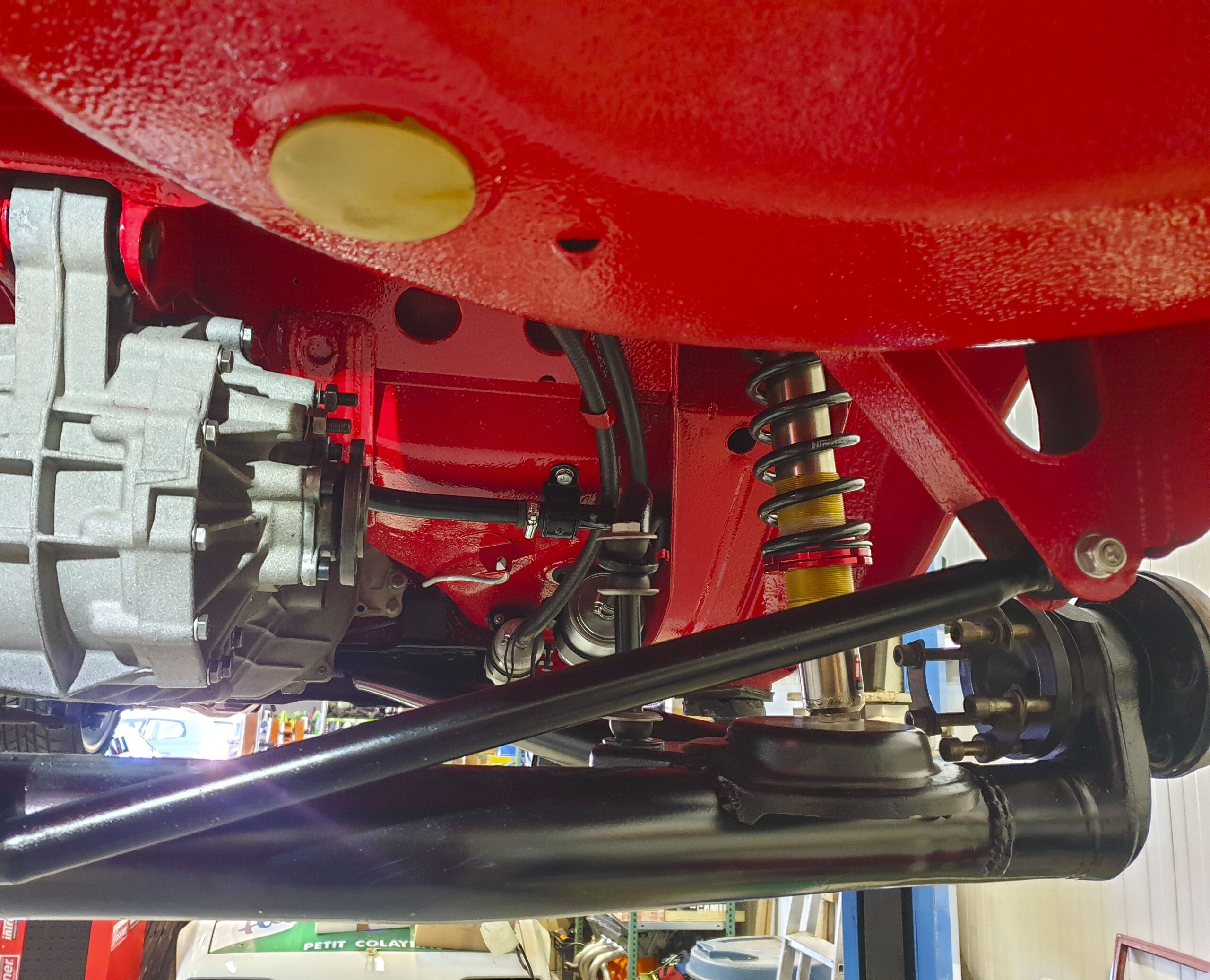

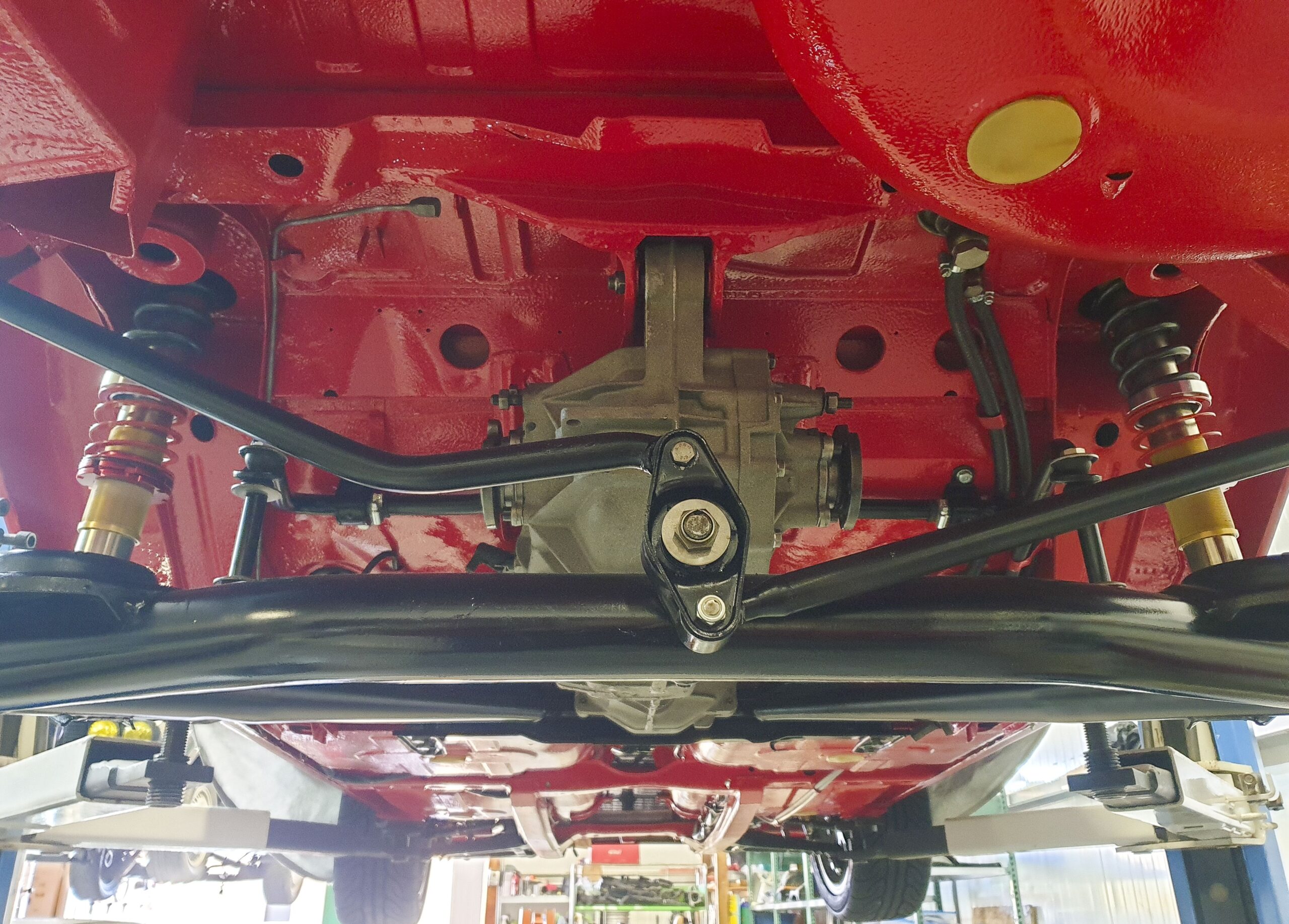

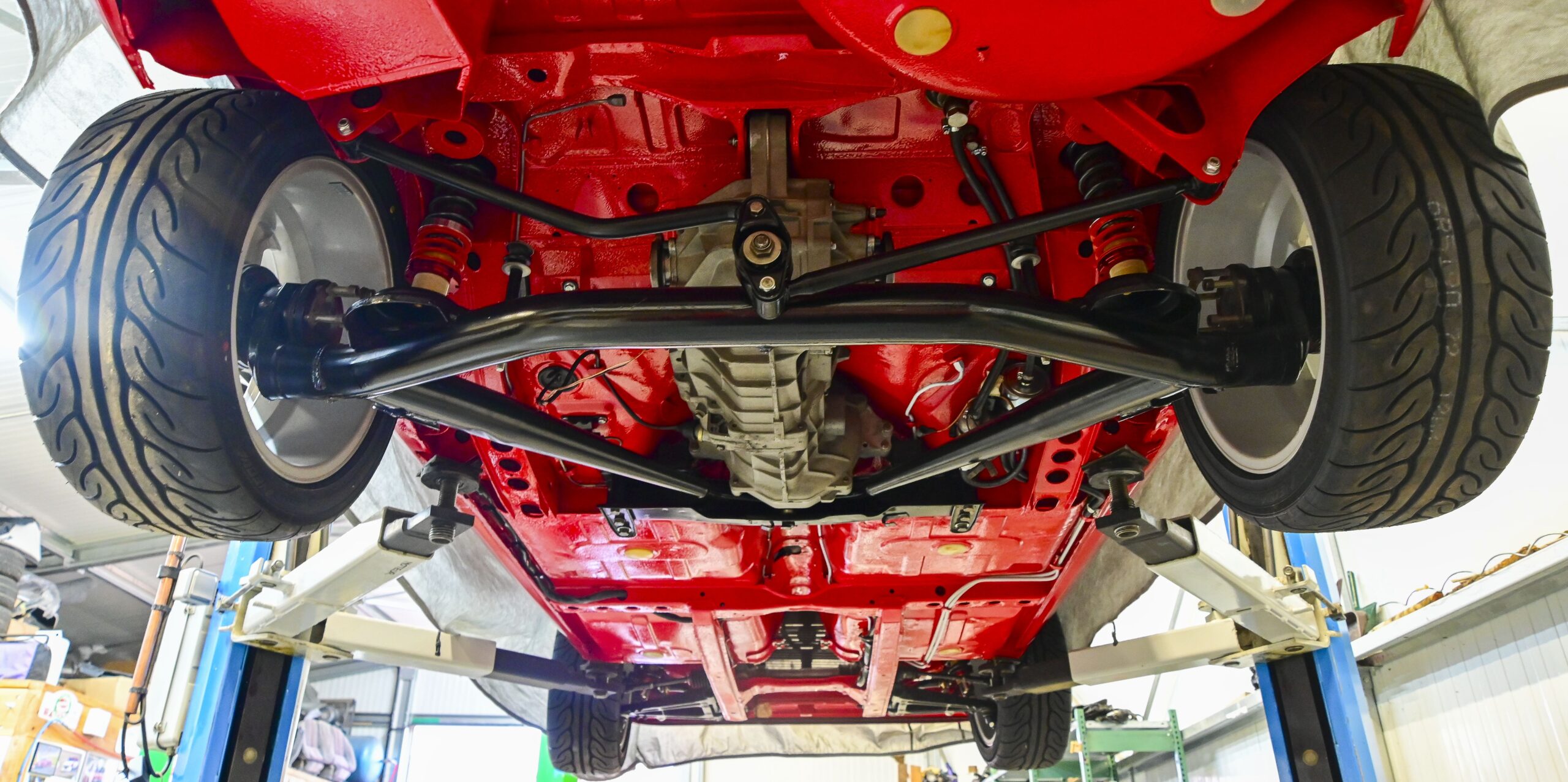

Installons maintenant le pont de Dion et les combinés filetés (sur ces photos, on voit bien le travail effectué sur les extrémités du pont de Dion avec le double cordon de soudure) :

- Houston, We Have A Problem!

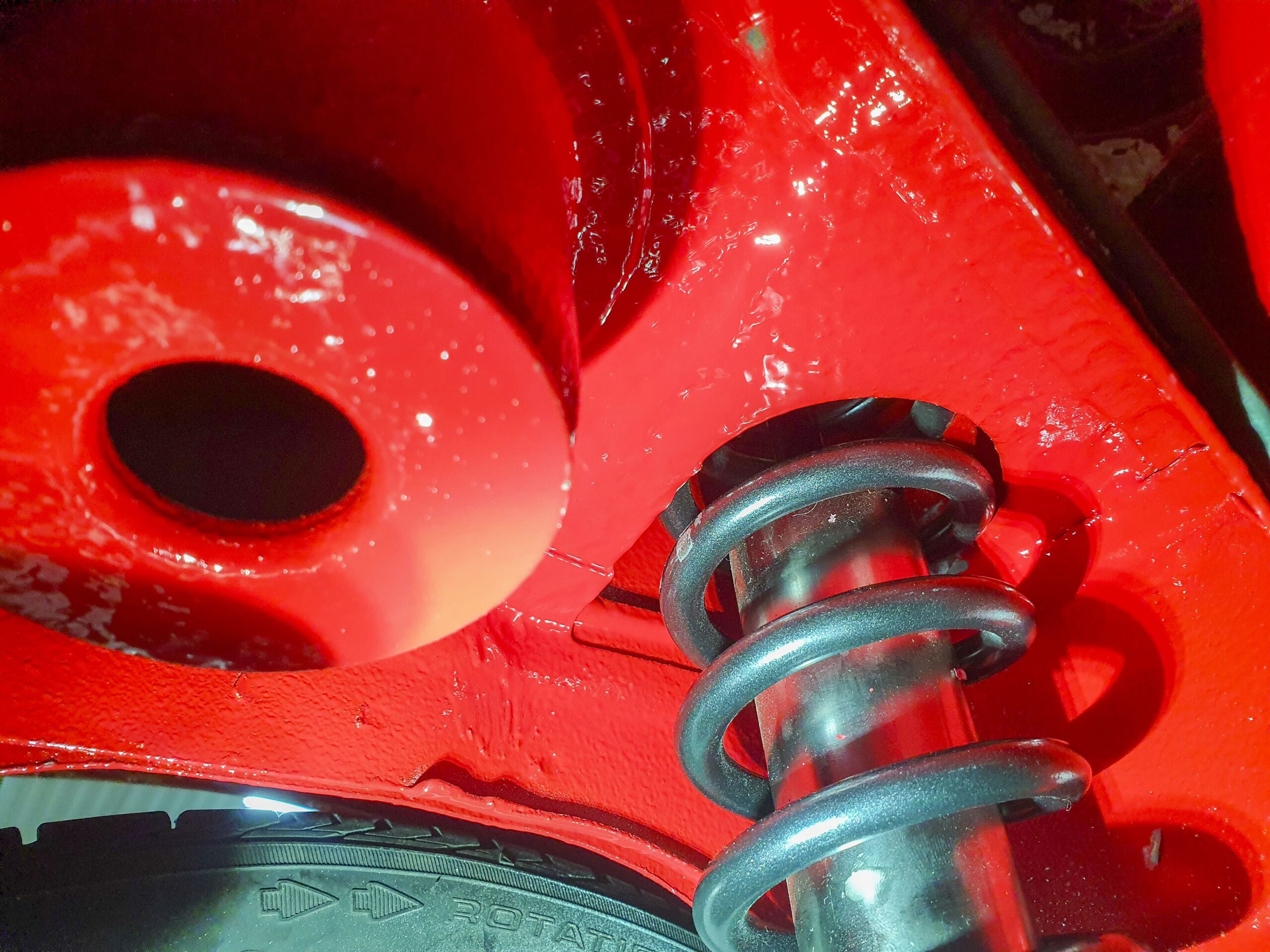

Il ne me restait plus qu’à installer les roues, à baisser le pont élévateur pour voir ce que cela donnait. Sauf que quand les ressorts ont commencé à pénétrer les puits d’amortisseur profonds de 200 mm, je me suis aperçu que les ressorts frottaient latéralement sur les rebords de l’entrée des puits. Le diamètre des puits est supérieur à 80 mm passé l’entrée mais il n’est que de 75 mm à l’entrée, à cause des replis de tôles soudés par point à cet endroit là. Or, d’une voiture à l’autre, ce diamètre doit varier quelque peu. Après redémontage des combinés, j’ai mesuré le diamètre des ressorts et il est de 82 mm. Or, 82 mm > 75 mm : CQFD. Cela ne pouvait donc pas passer.

Voici le frottement des ressorts de suspension à l’entrée des puits :

- Recherche de la solution.

Alors à ce moment, on réalise qu’il n’y a que deux solutions :

- Soit je modifie et j’élargis l’entrée des puits de suspension ;

- Soit, je demande à INTRAX Racing de modifier la plateforme et de faire en sorte que le ressort puis pénétrer le puit et travailler correctement.

Je ne me voyais pas défoncer la partie basse des puits de suspension et après échanges avec INTRAX, ils se sont sentis moralement responsables de cette incompatibilité et nous avons alors opté pour la deuxième solution.

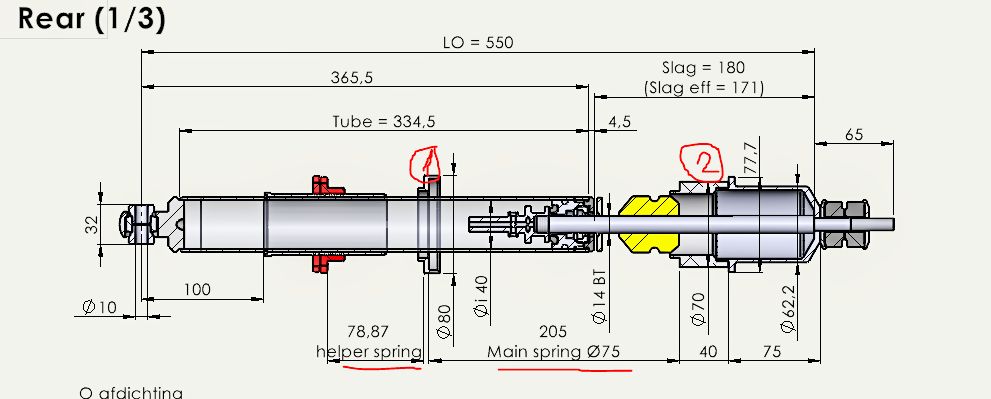

Avec un ingénieur de chez INTRAX (Niek), nous avons alors échangé et la solution proposée par Niek et retenue est de diminuer le diamètre extérieur du ressort de suspension, mais aussi de le racourcir et de modifier son sens de montage.

A cette occasion, j’ai aussi fait modifier l’interface entre le Helper et le ressort qui, d’origine est en matériau composite, mais qui doit, selon moi, être en aluminium pour ne pas s’user prématurément (j’avais constaté ce problème sur mon premier GTV6 de circuit et déjà, à cette époque, j’avais fait modifier cette interface sur mes combinés RSA).

Voici la proposition de solution :

- Diminution du diamètre du ressort de suspension ;

- Réduction de la longueur du ressort ;

- Usiner et placer en tête de combiné un “spacer” d’au moins 40 mm de longueur pour compenser la réduction de la longueur du ressort ;

- Inverser la position du ressort et du Helper ;

- Enfin installer un spacer en aluminium entre le ressort et le Helper pour robustifier l’ensemble.

Une fois le travail réalisé, voilà à quoi ressemble la solution comparée à la proposition initiale (notez que je suis passé d’un tarage de 45 kg/cm à 50 kg/cm) :

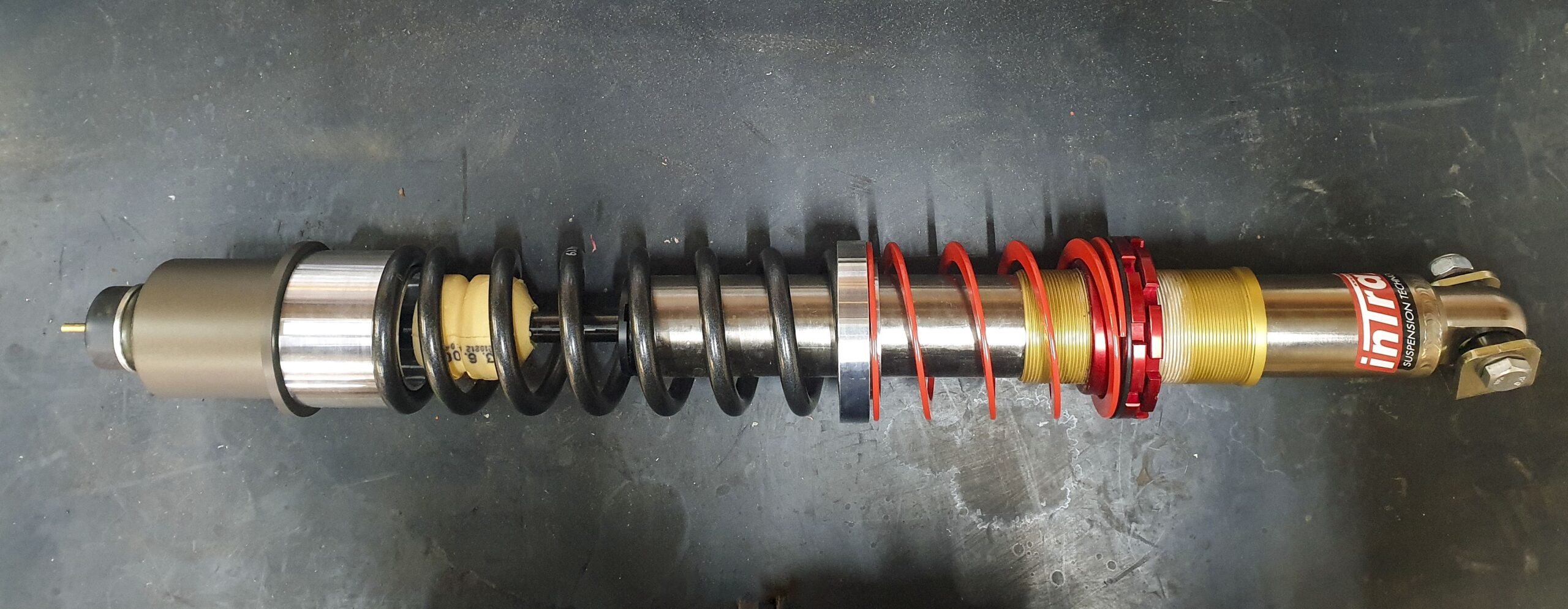

Et voici le résultat un fois tous les éléments assemblés :

- Mise en oeuvre de la solution.

Il ne restait alors plus qu’à installer les deux combinés et à vérifier leur bon positionnement :

Une fois en place, je constatait alors que le problème était résolu. 😉

Alors je tiens à remercier la société INTRAX Racing pour sa réactivité et son sens du devoir. Je suis certes client depuis 10 ans, mais je pense que cette société aurait réagi de la même vis-à-vis de n’importe qui.

Ce genre de souci fait partie du jeu et nous sommes bien heureux que des sociétés comme INTRAX Racing puissent encore produire des éléments de suspension typés Rallye ou Race, pour nos dinosaures que constituent nos Alfa Romeo Transaxle.

Donc, bravo et merci !

En clair, les “ronchons” qui ont l’habitude de monter des pièces “Plug and Play” achetées sur les sites marchands généralistes auront peut-être un peu de mal à comprendre cela. Mais, ici, on parle de développement quasiment sur mesure et il faut accepter de tatonner avant de trouver la bonne solution. Il faut donc rester calme et être constructif ! Cela signifie de collaborer avec le fabricant et d’être tourné uniquement vers la solution et non pas vers une quelconque responsabilité même si l’obligation de résultat prévaut. Ais-je été clair ? 💡

Une fois les combinés en compression, voici ce que cela donne. On remarque alors que la perception du niveau de carrossage négatif, s’estompe légèrement une fois que tous les éléments sont en places et parfaitement alignés :

Voici le résultat une fois les roues installées : cela donne un sacré gueule à l’arrière du GTV6 qui ne demande plus alors qu’à faire feu ! 😈

“Ignition… All engines are running… Lift-off at 7 am Eastern Standard Time… Tower’s clear…”. Désolé, je suis de la génération du programme Apollo ! 😆

Thank-you Jack KING, the Voice of the Apollo Program in the Launch Control! 🙂

- Quel Cul !